الإنجليزية

الإنجليزيةفي السعي للحصول على مساحيق المواد الخام متناثر بدقة مناسبة لتلبيد الدعامات الغشاء الخزفي، استخدمت هذه التجربة مسحوق أكسيد الألومنيوم بحجم 500 متر كمادة بداية. وكان الهدف هو استكشاف الظروف المثلى للطحن الرطب. تم إجراء الطحن الرطب في أوقات الطحن المختلفة ونسب الكرة إلى المواد لمقارنة تأثيرات الطحن. وتم قياس حجم الجسيمات وتوزيع المسحوق بعد الطحن، مع مراعاة عوامل التكلفة، لاستخلاص النتائج. وتشير نتائج التجربة إلى أن نسبة الكرة إلى المادة من 9:1 إلى 11:1 ووقت الطحن من 9 إلى 10 ساعات يوفران الظروف المثلى للطحن. وأكدت التجارب اللاحقة أنه في ظل هذه الظروف المثلى، يكون للمساحيق التي يتم الحصول عليها توزيع أحجام جسيمات أكثر انتظاما ويمكن استخدامها مباشرة لتلبيد الدعامات الغشائية الخزفية العالية الحرارة والمتانة.

مع التطور السريع لتقنية فصل الغشاء، وجدت الأغشية الخزفية تطبيقات واسعة في الصناعات مثل الأغذية، والهندسة الكيميائية، والأدوية، والتكنولوجيا الحيوية. ومع ذلك، هناك نقص في البحوث على تكنولوجيا التحضير الرطب من مسحوق أكسيد الألومنيوم، وهو مادة خام شائعة للأغشية الخزفية. يمكن أن تؤثر البارامترات مثل حجم الجسيمات، وتوزيع حجم الجسيمات، وكروية المسحوق بشكل مباشر على بنية وأداء دعم الغشاء السيراميكي النهائي. كما كان خفض تكلفة إنتاج دعامات الغشاء الخزفي محط التركيز الرئيسي لبحوث الغشاء الخزفي في السنوات الأخيرة. لذلك، فإن إعداد المساحيق التي تلبي الشكل ومتطلبات الأداء لدعم الغشاء الخزفي تلبد، وتحسين ظروف التحضير، وتقليل التكاليف هي من الأهمية القصوى.

في الوقت الحاضر#إنتاج 39; الغشاء الخزفي، α-Al2O3 هو واحد من المواد الخام الهامة لتحضير دعامات الغشاء الخزفي. α-Al2O3 مستقر في مختلف بلورات أكسيد الألومنيوم، ولديه طاقة شبكية كبيرة، ونقطة انصهار عالية، وصلابة عالية. غير أن طحن مسحوق الألفا -Al2O3 التجاري إلى أحجام جسيمات مناسبة عملية صعبة. عادة، وقت الطحن عموما أكثر من 12 ساعة، وهذه العملية تستهلك كمية كبيرة من الطاقة، وهو ما يمثل ما يقرب من 50 ٪ من تكلفة إنتاج دعامات الغشاء الخزفي. لذلك، من الضروري تحسين ظروف الطحن، وتحسين كفاءة الإنتاج، والحد من استهلاك الطاقة، وخفض تكلفة الإنتاج الشاملة للأغشية الخزفية، وزيادة تعزيز الجدوى الصناعية للأغشية الخزفية. في حين أن الطحن الجاف يؤدي إلى كروية الجسيمات أفضل مقارنة بالطحن الرطب، فإن الطحن الرطب أكثر كفاءة. ومن ثم، استخدمت هذه التجربة تكنولوجيا الطحن الرطب باستخدام حمض البولي أكريليك (PAA) كوسيط للتشتت من أجل تحسين البارامترات التي تؤثر تأثيراً كبيراً على كفاءة الطحن، مثل وقت الطحن ونسبة الكرة إلى المادة.

التجربة

المواد التجريبية 2-1.

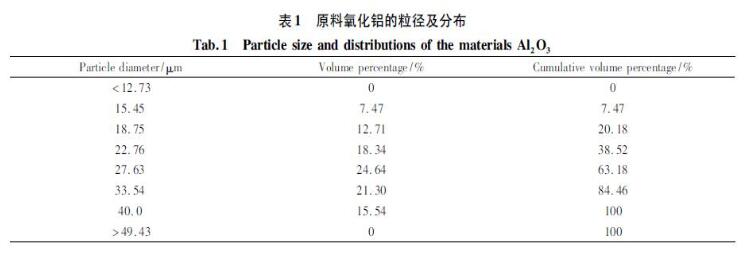

تم شراء مسحوق أكسيد الألومنيوم من شركة في مدينة تسيبو بمقاطعة شاندونغ، ويبلغ حجم الجسيمات 500 م. ويبين الجدول 1 توزيع حجم الجسيمات.

2-2 المعدات التجريبية الرئيسية

طاحونة الكرة العمودية، طراز LM-70، بقدرة إجمالية قدرها 5.5 كيلوواط، تصنعها شركة ووشي شينبياو لتصنيع آلات Powder Co., Ltd.

محلل حجم جسيمات الليزر، نموذج Winner2000S، بدقة اختبار تتراوح بين 0.1-300 ميكرومتر، أنتجته شركة جينان وينان المحدودة لأجهزة الجسيمات.

ضاغط هواء، مضخة ذات غشاء مزدوج، فرن، ميزان إلكتروني، ومعدات أخرى.

2-3 الإجراءات التجريبية

باستخدام تقنية الطحن الرطب، تم طحن مسحوق أكسيد الألومنيوم الخام البالغ 500 مليون بنسب مختلفة من ball-to-material (3:1، 5:1، 7:1، 9:1، و 13:1) للحصول على جسيمات مستهدَفة (جسيمات أصغر من 10 ميكرومتر) بنسبة وزن (%) أكبر من 90%. ولتقليل التلوث أثناء الطحن، تم استخدام خرزات الزركونيا المركبة 6 مم كوسيط للطحن. وكان الوقت الإجمالي للطحن 15 ساعة. في أوقات الطحن التي تبلغ 2.5 ساعة و 5 ساعات و 7.5 ساعات و 8.5 ساعات و 10 ساعات و 15 ساعة، تم أخذ 500 مل من معلق أكسيد الألومنيوم المطحون للتجفيف في الفرن. وتم تحديد حجم الجسيمات وتوزيعها باستخدام محلل حجم الجسيمات بالليزر.

النتائج والتحليلات

3-1 النتائج التجريبية

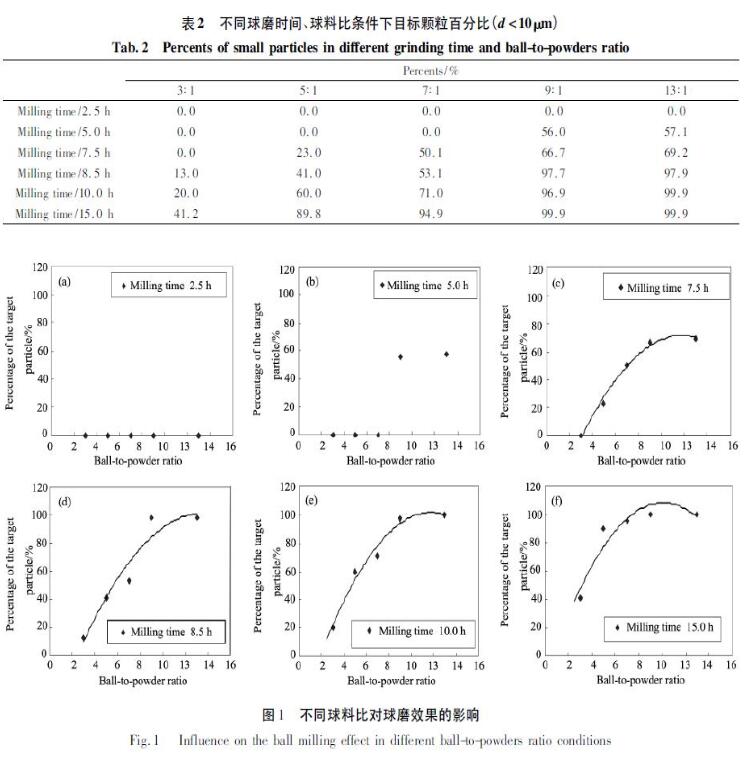

وترد في الجدول 2 النتائج التجريبية في أوقات الطحن المختلفة ونسب الكرة إلى المادة.

3-2 التحليل المقارن

(1) تأثير نسبة القذائف إلى المواد على آثار الطحن

يوضح الرسم البياني 1 اكتمال الجسيمات المستهدفة كنسبة مئوية مع نسبة الكرة إلى المادة على المحور x، مع مقارنة التأثيرات بعد نفس وقت الطحن. ويبين الرسم البياني 1 أ أنَّ جسيمات المواد الخام بقيت، بعد 2.5 ساعة من الطحن، في نطاق يتراوح بين 10 و 40 ميكرو متر، بصرف النظر عن نسبة الكرة إلى المادة، مما يجعل من الصعب بلوغ حجم الجسيمات المستهدفة. ويبين الرسم البياني 1 ب أنه بعد 5 ساعات من الطحين، يمكن أن تحقق الجسيمات التي لديها نسب أعلى من الكرة إلى المواد أكثر من 50 في المائة من الجسيمات المستهدفة، في حين أن الجسيمات التي لديها نسب أقل لم تحقق الجسيمات المستهدفة. وهذا يشير إلى أنه في المراحل الأولى من الطحن، وخاصة خلال الخمس ساعات الأولى، تكون نسبة الكرة إلى المواد هي العامل المؤثر الرئيسي، مع ارتفاع النسب التي تؤدي إلى ارتفاع كفاءة الطحن. ويبين الرسم البياني 1 ج أنه بعد 7.5 ساعات من الطحن، تزداد في البداية باستمرار نسبة اكتمال الجسيمات المستهدفة مع ارتفاع نسب الكرة إلى المادة وتستقر عندما تزيد النسبة عن 10:1. يشير ذلك الى انه بعد الوصول الى قيمة معينة، لم تعد نسبة الكرة الى المادة هى العامل الرئيسى، وأصبح تكسر وزيادة كمية جسيمات المواد الخام العوامل الرئيسية لتحسين كفاءة التصادم. تشير الرسوم البيانية 1d, e, و f إلى أن تلك التي لديها نسب أعلى من الكرة إلى المواد حققت عملية الطحن (نسبة اكتمال الجسيمات المستهدفة التي تتجاوز 90 في المائة) قبل 15 ساعة، و قد تحدث ظاهرة في المراحل اللاحقة، أي التكتل. لذلك، عندما تكون نسبة الكرة إلى المادة مرتفعة، قد تتباطأ نسبة الجسيمات المستهدفة.

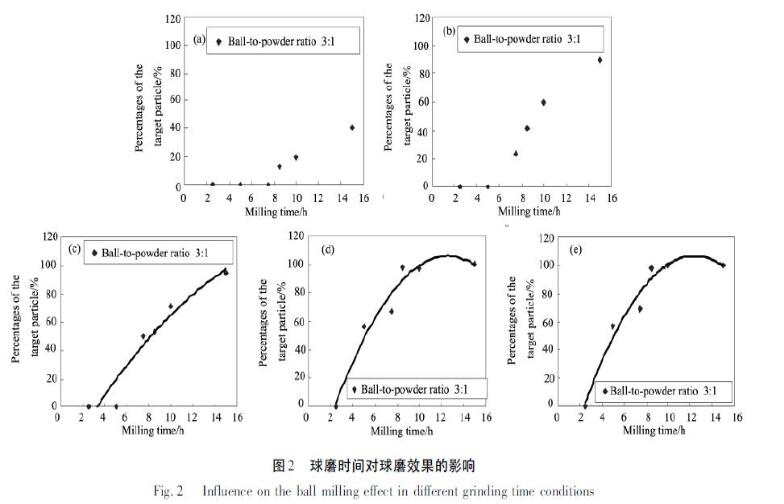

(2) اختلاف تأثيرات الطحن مع زمن الطحن

ومع وجود نسبة الجسيمات المستهدفة على المحور y ووقت الطحن على المحور x، يقارن الرسم البياني 2 التباين في تأثيرات الطحن في ظل نفس شروط نسبة الكرة إلى المادة. وبشكل عام، كلما زادت نسبة الكرة إلى المواد، زادت احتمالية الاتصال بين المواد ووسيط الطحن، مما يؤدي إلى زيادة متزامنة في كفاءة الطحن. ومع ذلك، فإن الاتجاه الناتج في تأثيرات الطحن له تباين واضح. يوضح كلا البيانين 2a و 2b أنه مع نسبة الكرة إلى المواد البالغة 15:1، تصل نسبة الجسيمات المستهدفة إلى 90 ٪ بعد 15 ساعة من الطحين ويظهر اتجاهًا تصاعديا متسارعا. وهذا يشير إلى أنه في ظل هذه الظروف، لا يزال الطحن لمدة 15 ساعة في المرحلة الأولية من تكسير المواد (بين 10-40 ميكرومتر) والتوليد الجزئي للجسيمات المستهدفة، ويلزم المزيد من الوقت لاستكمال هدف الطحن، مما يؤدي إلى استهلاك عال للطاقة. عندما تصل نسبة الكرة إلى المادة إلى 7:1 أو أعلى، فإن الاتجاه التصاعدي في النسبة المئوية للجسيمات المستهدفة لا يعود متسارعًا ويظل خطيًا تقريبًا، مع تباطؤ سرعة الزيادة عندما تكون النسبة 9:1. وفي الساعة 13:1، يتحقق هدف الطحن بعد حوالي 8 ساعات، مما يقلل من وقت الطحن واستهلاك الطاقة بشكل كبير. إيتد#39;s تجدر الإشارة إلى أن أيا من النسب المئوية للجسيمات المستهدفة التي تم قياسها وصلت إلى 100 ٪، مما يشير إلى أنه حتى مع الجسيمات الميكرومتر الحجم، لا يزال التكتل موجودًا.

واستنادا إلى هدف الطحن، وهو حجم الجسيمات أقل من 10 ميكرومتر مع نسبة تتجاوز 90 ٪، يمكننا حساب وقت الطحن المطلوب استنادا إلى خطوط اتجاه المجموعات الثلاث من بيانات الطحن مع نسب ball-to-material 7:1 و 9:1 و 13:1. أوقات الطحن المحسوبة هي 13.7 ساعة و 8.7 ساعة و 8.5 ساعة على التوالي. وهذا يشير إلى أنه عندما تتجاوز نسبة الكرة إلى المواد 9:1، فإن وقت الطحن المطلوب لا يتغير بشكل كبير، ولم تعد نسبة الكرة إلى المواد عامل تحكم. استنادا إلى الاتفاقيات الهندسية، فإن النسبة المثلى من الكرة إلى المواد هي بين 9:1 و 11:1. وبجمع النتائج من الرسم البياني 1 والرسم البياني 2، يكون وقت الطحن المثالي بين 9 و 10 ساعات.

3-3 إجراء التجارب والتحليلات

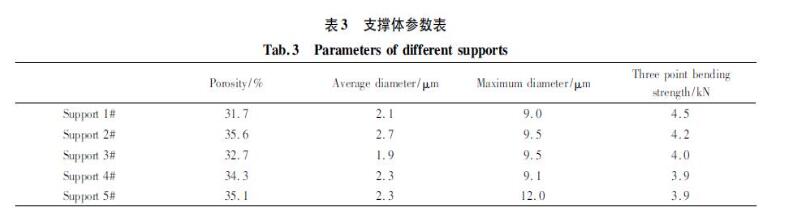

كروية المسحوق تؤثر مباشرة على تلبيد دعامات الغشاء الخزفي. يمكن أن يشكل مسحوق Al2O3 المستدير بشكل جيد بنية داعمة في شكل تكدس كروي، مما يؤدي إلى مسامية أقل قليلا ومساحة سطح تلامس أصغر بين الجسيمات الكروية، مما يعزز القوة الإجمالية للدعم. وباستخدام المسحوق الذي تم الحصول عليه من الطحن الرطب بنسبة 9:1 إلى المادة ووقت الطحن 10 ساعات، تم إعداد دعامات الغشاء الخزفي وفقاً لنظام تلبيد محدد. وتتراوح مسامية دعامات الغشاء الخزفي الناتجة من 31.7 ٪ إلى 35.6 ٪، وحجم مسام كبير من 9-12 ميكرومتر، وقوة ثنية من 3.9-4.5 كيلونيوتن. وتستوفي هذه البارامترات البارامترات الصناعية لإنتاج دعم الغشاء الخزفي، مما يشير إلى أن المسحوق الذي يتم الحصول عليه في ظروف الطحين المثلى يفي بمتطلبات إعداد الدعم، بما يتسق مع تجارب توزيع حجم الجسيمات على النحو الذي أفاد به دينغ غوانباو وآخرون.

خاتمة

وينتج عن الطحن الرطب مسحوق جيد التدوير، يلبي متطلبات الاستخدام المباشر في تلبيد الغشاء الخزفي للإنتاج.

وتشير النتائج التجريبية إلى أن أفضل ظروف الطحن الرطب هي وقت الطحن من 9 إلى 10 ساعات ونسبة الكرة إلى المادة من 9:1 إلى 11:1. وفي ظل هذه الظروف، تصل نسبة جزيئات البارود الأصغر من 10 ميكرومتر إلى أكثر من 90 ٪، ووقت الطحن أقصر بنحو 30 ٪ مقارنة بالتقارير السابقة، مما يؤدي إلى توفير كبير في الطاقة وانخفاض تكاليف تحضير البارود.

قدم طلبك،

سنتصل بك في أسرع وقت ممكن

شركة سانشين للمواد الجديدة، المحدودة تركز على إنتاج وبيع الخرز الخزفي وأجزاء مثل وسائط الطحن، والخرز الناسف، والكرة الحاملة، والجزء الإنشائي، والبطانات المقاومة للتآكل الخزفي، والجسيمات النانوية المسحوق النانوي