الإنجليزية

الإنجليزية

في النسيج المعقد لحياتنا اليومية وعالم الإنتاج الصناعي المعقد، يعد ارتداء الملابس ظاهرة منتشرة في كل مكان وغالبا ما تكون إشكالية. له عواقب بعيدة المدى تؤثر على جوانب مختلفة من أنظمتنا والعمليات الميكانيكية. وبالتعمق في مفهوم البلى وتصنيفه والآليات التي تكمن وراء أنواع البلى المختلفة، يمكننا أن نقدر بشكل أفضل أهمية إيجاد حلول فعالة. وعلاوة على ذلك، فإن فهم كيفية مقاومة السيراميك للتآكل يمكن أن يكافح التآكل يوفر رؤى قيمة لتحسين العمليات الصناعية وإطالة عمر المعدات.

البلي هو عملية لا مفر منها ومعقدة تحدث داخل الأنظمة التي تكون فيها الأشياء أو الأجزاء في اتصال وتجربة الحركة النسبية. وهذه الظاهرة منتشرة في كل من بيئات الإنتاج وتجاربنا اليومية. في البيئات الصناعية، تكون عواقب التآكل ذات أهمية خاصة. على سبيل المثال، في مصنع، يمكن أن يستهلك الاهتراء كمية كبيرة من الطاقة أثناء تشغيل الآلة. واستهلاك الطاقة هذا لا يزيد من تكاليف التشغيل فحسب، بل يؤثر أيضا على الكفاءة العامة لعملية الإنتاج.

وعلاوة على ذلك، فإن التآكل له تأثير مباشر على عمر مكونات الآلة. مع تآكل المكونات، يقل حجمها الهندسي تدريجيًا. هذا الانخفاض في الحجم يمكن أن يؤدي إلى فقدان الوظائف المصممة أصلا. في الحالات الأكثر شدة، يمكن أن يؤدي إلى فشل كامل للمكون. يمكن أن يظهر الفشل بطرق مختلفة، مثل الفقدان الكلي للوظائف، أو الانخفاض الكبير في الوظائف، أو الضرر الشديد الذي يشكل مخاطر محتملة. فعند تعطل أحد المكونات، يصبح الاستخدام المستمر للماكينة إما غير آمن أو غير موثوق به، مما قد يؤدي إلى وقت توقف مكلف، وأعمال إصلاح، وحتى وقوع حوادث محتملة في البيئات الصناعية.

التآكل الكاشط، يشار إليه عادة باسم التآكل، هو الشكل الأكثر انتشارا من التآكل الميكانيكي. يمكننا ملاحظة هذا النوع من الملابس في العديد من التطبيقات في العالم الحقيقي. على سبيل المثال، تأمل في تآكل أسنان الحفار. وتكون هذه الأسنان ملامسة باستمرار للمواد الصلبة والكاشطة أثناء عمليات الحفر. تؤدي الطبيعة الخشنة والكاشطة للتربة والصخور والمواد الأخرى التي تتفاعل معها إلى تآكل سطح الأسنان تدريجيًا. وبالمثل، في طاحونة الكرة، تتعرض البطانات للبلى الكاشط. عمل طحن الكرات ضد البطانات، جنبا إلى جنب مع وجود المواد يجري طحنها، والتي قد تحتوي على جسيمات صلبة، يؤدي إلى فقدان المواد من سطح البطانة.

يحدث التآكل في ظل ظروف محددة تتعلق بالتفاعل بين الأسطح والجسيمات الصلبة أو النتوءات. وهناك سيناريوهان رئيسيان يحدث فيهما ذلك. أولاً، عندما ينزلق سطح صلب وخشن على سطح أنعم، يمكن أن يعمل السطح الأصلب مثل الملف، حيث يزيل تدريجيًا المواد من السطح الأنعم. ثانيا، عندما تكون الجسيمات الصلبة الحرة موجودة بين سطحين احتكاكين، يمكن أن تسبب هذه الجسيمات اهتراء كبير أثناء تحركها وخدش الأسطح أثناء الحركة النسبية.

هناك عدة عوامل تؤثر على مدى التآكل الكاشط. أحد العوامل الحاسمة هو الصلابة النسبية للمواد المعنية. عندما تكون صلابة المواد التي يتم ارتداؤها أعلى بكثير من صلابة المواد الكاشطة، يتم تعزيز مقاومة التآكل. في الواقع، عندما تكون صلابة الكاشط أقل من 0.7 -1.0 مرة من المادة، يكون التآكل الكاشط في الحد الأدنى أو قد لا يحدث على الإطلاق. هذه العلاقة تسلط الضوء على أهمية اختيار المواد على أساس البيئة الكاشطة المتوقعة.

كما تلعب الخصائص الهندسية للمواد الكاشطة دورًا حيويًا. شكل، حدة، وحجم الجسيمات الكاشطة يمكن أن تؤثر على تآكل. وبشكل عام، تتناسب كمية التآكل مع حجم الجسيمات في نطاق معين. ومع ذلك، بمجرد أن تصل الجسيمات إلى حد حجم معين، فإن كمية التآكل لم تعد لها علاقة خطية مع حجم الجسيمات. ويرجع ذلك إلى أن الجسيمات الكبيرة قد لا تكون قادرة على اختراق السطح بفعالية أو قد يكون لها ميكانيكا تلامس مختلفة مقارنة مع الجسيمات الصغيرة.

الاحتكاك المتكرر هو عامل آخر. في المراحل الأولى من التآكل، عندما تبدأ الأسطح في التفاعل، يميل معدل التآكل إلى الانخفاض مع زيادة عدد الملامسات الاحتكاكية. وذلك لأن خشونة السطح قد تتحسن مع مرور الوقت، مع تآكل الحواف الحادة أو إعادة توزيع المواد. وفي النهاية، يستقر معدل التآكل، ويصل إلى حالة ثابتة حيث يظل معدل إزالة المواد ثابتًا نسبيًا.

تؤثر سرعة الانزلاق في المقام الأول على المواد المعدنية في سياق التآكل الكاشط. إذا كانت سرعة الانزلاق ليست عالية بما فيه الكفاية لتسبب تخمير المعدن أو تخفيفه (التغيرات في بنيته الدقيقة بسبب الحرارة الناتجة عن الاحتكاك)، فإن معدل التآكل غالبًا ما يكون مستقلاً عن السرعة. ويرجع ذلك إلى أن آلية التآكل في هذا النطاق يهيمن عليها التفاعل الميكانيكي للكشط مع السطح بدلاً من التأثيرات الحرارية.

2. ملابس لاصقة

التآكل اللاصق هو أمر شائع الحدوث في أزواج الاحتكاك المعدنية، خاصة عندما يكون سطحان في الحركة النسبية في ظروف احتكاك مختلطة أو حدودية. في مثل هذه الحالات، يمكن للأحمال العالية وسرعات الانزلاق العالية أن تعطل الغشاء الحدودي الذي عادة ما يفصل بين السطحين. ويسمح هذا الانهيار بتلامس قمم خشونة السطح بشكل مباشر. عندما تستمر السطوح في التحرك بالنسبة لبعضها البعض في ظل هذه الظروف، تتشكل نقاط الترابط بينهما.

ومع استمرار الحركة، تنكسر نقاط الترابط هذه، ويمكن أن يؤدي ذلك إلى انتقال المواد من سطح إلى آخر أو انفصال المواد على شكل جسيمات تآكل. وتعرف هذه العملية باسم البلى اللاصق. تتأثر احتمالية وشدة التآكل اللاصق بعدة عوامل.

خصائص المادة تلعب دورا هاما. الذوبان المتبادل للمواد المزدوجة هو المحدد الرئيسي. عندما يكون لمادتين ذوبانية متبادلة عالية، مثل المعادن المتطابقة أو المعادن التي هي قابلة للذوبان بشكل كبير في بعضها البعض، فإن الميل إلى الالتصاق والتآكل اللاحق للالتصاق يكون أعلى بكثير. في المقابل، المعادن أو المواد غير المتماثلة ذات قابلية الذوبان المنخفضة هي أقل عرضة للالتصاق بقوة، مما يقلل من حدوث التآكل اللاصق. على سبيل المثال، إذا نظرنا إلى زوج الاحتكاك المصنوع من نوعين مختلفين من الصلب مع تركيبات مختلفة، فإن خصائص التآكل اللاصق ستختلف اعتمادًا على ذوبانها المتبادل.

البنية المجهرية للمواد تؤثر أيضا على تآكل اللاصق. المواد المختلفة لديها هياكل ميكروية متميزة يمكن أن تعزز أو تقلل مقاومتها للتآكل اللاصق. على سبيل المثال، الحديد الزهر أو الفولاذ الكربوني في كثير من الأحيان لديه مقاومة أفضل مقارنة مع الأوستينيت أو الفولاذ المقاوم للصدأ. ويرجع ذلك إلى أن الطبيعة الهشة للحديد الزهر والفولاذ الكربوني يمكن أن تتسبب في كسر نقاط الترابط بسهولة أكبر أثناء الحركة النسبية، مما يقلل من احتمال انتقال المواد واسعة النطاق والتآكل.

الحمل وسرعة الانزلاق هما من العوامل الحاسمة أيضا. هناك قيمة ضغط حرجة محددة للتآكل اللاصق. عندما يصل الضغط السطحي لزوج من الاحتكاك إلى هذه القيمة الحرجة، يمكن أن يزيد التآكل اللاصق بشكل كبير. وفي الحالات القصوى، يمكن أن يؤدي ذلك إلى التشنجات، حيث يلتصق السطحان معًا. سرعة الانزلاق تؤثر على تآكل اللاصق أساسا من خلال تأثيرها على درجة الحرارة. مع زيادة سرعة الانزلاق، يمكن أن تسبب حرارة الاحتكاك المتولدة تغيرات في خصائص سطح المواد، مما قد يزيد من احتمال التآكل اللاصق.

تآكل التعب السطحي هو عملية معقدة تحدث عندما تتعرض مادة لإجهاد تلامس دوري. وغالبًا ما يلاحظ هذا النوع من التآكل في المكونات التي تتعرض لدورات تحميل وتفريغ متكررة، مثل التروس والمحامل والعناصر المتدحرجة. وخلال هذه الدورات، تبدأ شقوق التعب في التشكل على السطح أو تحت سطح المادة مباشرة.

وفيما تنتشر شقوق التعب هذه، تؤدي في النهاية الى انفصال قطع صغيرة من المواد، مما يؤدي الى التآكل. تتأثر مقاومة تآكل الإجهاد السطحي بعدة عوامل. الصلابة المادية هي واحدة مهمة. بشكل عام، كلما زادت صلابة سطح المادة، زادت مقاومتها لتآكل التعب أيضًا إلى درجة معينة. ومع ذلك، إذا تجاوز الصلابة عتبة معينة، قد تصبح المادة أكثر هشاشة، ومقاومة تآكل التعب يمكن أن تنخفض في الواقع. ويرجع ذلك إلى أن الهشاشة المتزايدة يمكن أن تجعل المادة أكثر عرضة لانتشار الشقوق.

كما تلعب خشونة السطح دورًا هامًا أيضًا. انخفاض خشونة السطح يقلل من تركيزات الإجهاد في نقاط الاتصال أثناء التحميل الدوري. وهذا بدوره يقلل من احتمال بدء الشقوق وانتشارها، مما يزيد من مقاومة تآكل التعب. القوى الاحتكاكية المؤثرة على أسطح الاتصال هي عامل مؤثر آخر. ويمكن لهذه القوى أن تؤدي إلى تفاقم تشكيل وتنامي الشقوق عن طريق إضافة ضغط إضافي إلى المواد التي يتم الضغط عليها بالفعل أثناء عملية التحميل الدوري.

التآكل هو شكل فريد من أشكال التآكل الذي ينطوي على تفاعلات كيميائية أو كهروكيميائية. في العديد من البيئات الصناعية، تتعرض أجزاء الآلات لمواد كيميائية مختلفة إما في شكل غازات أو سوائل أو ملوثات صلبة. عندما يخضع سطح جزء للاحتكاك في وجود هذه الوسائط التفاعلية، يمكن أن تحدث تفاعلات كيميائية. هذه التفاعلات يمكن أن تؤدي إلى تدهور سطح المادة، مما يؤدي إلى فقدان المواد.

على سبيل المثال، في مصنع معالجة المواد الكيميائية، قد تتعرض الأنابيب والصمامات للمواد الكيميائية المسببة للتآكل. إذا كانت هذه المكونات أيضًا عرضة للضغط الميكانيكي بسبب تدفق السوائل أو عوامل أخرى، فإن الجمع بين الهجوم الكيميائي والتآكل الميكانيكي يمكن أن يسرع من عملية التآكل. يمكن أن يحدث التآكل الكهروكيميائي أيضًا في حالات معينة، خاصة عندما تكون هناك اختلافات في الجهد الكهربائي بين أجزاء مختلفة من المكون أو بين المكون والوسط المحيط به.

التآكل بالحكة هو شكل متخصص نسبيًا من أشكال التآكل الذي يحدث في ظل ظروف معينة. يحدث هذا عندما يتعرض سطحان للتلامس لاهتزازات صغيرة ذات سعة نسبية هذه الاهتزازات عادة ما يكون لها سعة أقل من 100 ميكرومتر وتحدث تحت تأثير تقلبات الحمل الخارجي. وخلال هذه العملية، يتم توليد جسيمات تآكل صغيرة بين أسطح الاتصال. وغالبًا ما تكون هذه الجسيمات أكسيدات، حيث يمكن أن يتسبب الاحتكاك والاهتزاز في أكسدة مادة السطح.

ويلاحظ هذا النوع من التآكل عادة في الحالات التي تكون فيها هناك حركات صغيرة ومتكررة بين المكونات التي تتلامس تحت الحمل. على سبيل المثال، في الوصلات المثبتة بمسامير أو تجمعات ملائمة للضغط، يمكن أن تؤدي الحركات الصغيرة النسبية الناتجة عن الاهتزازات أثناء التشغيل إلى تآكل الاحتكاك. ومع مرور الوقت، يمكن أن يتسبب هذا في تلف الأسطح ويؤثر على سلامة المفصل أو التجميع.

لمكافحة التآكل بشكل فعال، يتم استخدام استراتيجيتين أساسيتين بشكل شائع: زيادة صلابة المواد وتحسين سلاسة السطح. عند النظر في المواد المقاومة للتآكل الشائع، فإن المواد المعدنية لها بعض القيود. يمكن زيادة صلابة المعادن، ولكن هذا غالبا ما يأتي بتكلفة كبيرة. ومع زيادة متطلبات الصلابة، يمكن أن ترتفع تكلفة إنتاج ومعالجة هذه المعادن بسرعة. وعلاوة على ذلك، حتى مع زيادة الصلابة، قد لا تزال المعادن غير مناسبة للتطبيقات في ظروف البلى الشديد.

في المقابل، يوفر السيراميك المقاوم للتآكل العديد من المزايا. يمكن للسيراميك تحقيق درجات عالية من الصلابة بسهولة نسبية. على سبيل المثال، العديد من السيراميك المقاوم للبلى يمكن أن يصل إلى مستويات صلابة HRA88 أو حتى HRA90. توفر هذه الصلابة العالية مقاومة ممتازة ضد التآكل الكاشط، حيث أن السطح الخزفي قادر على تحمل عمل الخدش والقطع للجسيمات الصلبة. بالإضافة إلى ذلك، فإن الصلابة العالية تساعد أيضا في مقاومة تآكل التعب. الهيكل السيراميكي يمكن أن يتحمل بشكل أفضل ضغط الاتصال الدوري دون تشكيل صدع كبير أو انتشار.

كما يتضمن السيراميك مكونات ذاتية التشحيم في بعض الحالات، مما يساعد في مقاومة التآكل اللاصق. تقلل خصائص التشحيم الذاتي هذه من الاحتكاك بين الأسطح أثناء الحركة النسبية، مما يقلل من تشكيل نقاط الترابط ونقل المواد اللاحقة. واحدة من المكونات الرئيسية للسيراميك المقاوم للتآكل، الألومينا، له استقرار كيميائي ملحوظ. هذا القصور الكيميائي يجعل السيراميك مقاوم بشدة للتآكل. سواء تعرض إلى الحمضية أو القلوية أو غيرها من البيئات الكيميائية التفاعلية، يبقى سطح السيراميك غير متأثر نسبيا، مما يقلل من تأثير التفاعلات الكيميائية على المادة#39; النزاهة.

باختصار، تمتلك السيراميك المقاوم للتآكل مجموعة فريدة من الخصائص التي تجعلها مواد مثالية لمكافحة التآكل في التطبيقات الصناعية. توفر قدرتها على مقاومة أنواع متعددة من التآكل في وقت واحد مزايا كبيرة في تحسين متانة وأداء المعدات الصناعية، وبالتالي تقليل تكاليف الصيانة وزيادة الإنتاجية.

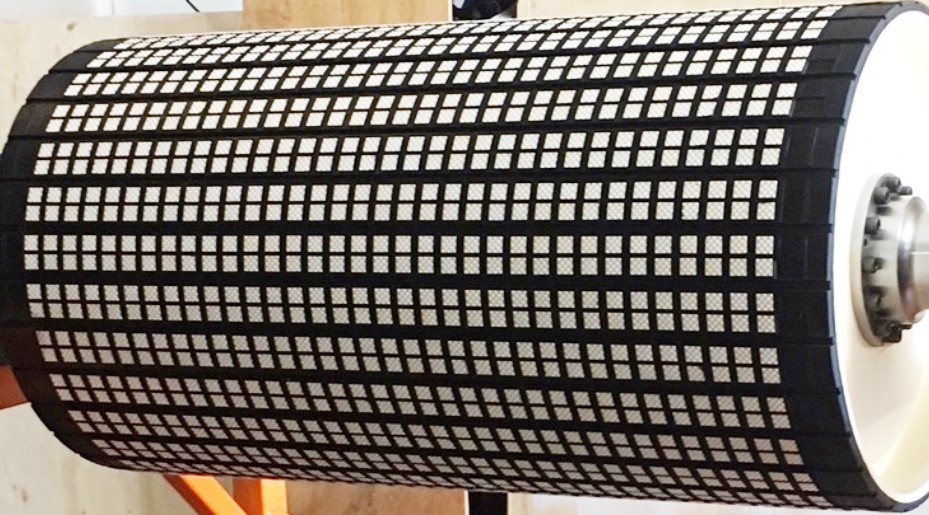

انتشر استخدام السيراميك المقاوم للتآكل في العديد من الصناعات نظرًا لخصائصه الممتازة المقاومة للتآكل. ففي صناعة التعدين، على سبيل المثال، تتعرض الكسارات ومطاحن الطحن باستمرار لتآكل كاشط من الصخور والمعادن التي تتم معالجتها. يمكن أن تؤدي البطانات الخزفية المقاومة للتآكل ووسائط الطحن إلى زيادة العمر الافتراضي لهذه المعدات بشكل كبير، مما يقلل من الحاجة إلى الاستبدال المتكرر.

في صناعة توليد الطاقة، تواجه المكونات في محطات الطاقة التي تعمل بالفحم، مثل المفسحات والناقلات، تلفًا حادًا من جسيمات الفحم. ويمكن للطلاء أو المكونات الخزفية تحسين مقاومة تآكل هذه الأجزاء، مما يعزز الكفاءة والموثوقية العامة لعملية توليد الطاقة. في صناعة السيارات، يتم استخدام السيراميك المقاوم للتآكل في مكونات المحرك، مثل حلقات الكباس ومقاعد الصمام، للحد من الاحتكاك والتآكل، وبالتالي تحسين أداء المحرك وكفاءة الوقود.

الأبحاث في مجال السيراميك المقاوم للتآكل مستمرة، بهدف زيادة تحسين أدائها. ويجري تطوير تركيبات سيراميكية جديدة قد توفر صلابة أعلى وخصائص تشحيم ذاتي أفضل ومقاومة كيميائية معززة. كما يجري استكشاف تكنولوجيا النانو لإنشاء السيراميك مع تحسين الهياكل الدقيقة على المستوى النانوي. ومن المحتمل أن يكون لهذه السيراميك النانوية خصائص فائقة مقاومة للتآكل مقارنة بالسيراميك التقليدي.

وبالإضافة إلى ذلك، تتيح التطورات في تقنيات التصنيع إنتاج مكونات خزفية أكثر تعقيدا ودقة. وهذا يسمح بدمج أفضل للسيراميك المقاوم للتآكل في تصميمات المعدات الحالية، وزيادة فعاليتها إلى أقصى حد. يبدو مستقبل السيراميك المقاوم للتآكل واعدًا، مع إمكانية إحداث ثورة في الطريقة التي تتعامل بها الصناعات مع المشاكل المتعلقة بالتآكل وزيادة تحسين العمليات الصناعية.

يعد ارتداء الملابس مشكلة معقدة ومكلفة في كل من الحياة اليومية والإنتاج الصناعي. إن فهم الأنواع المختلفة من التآكل وآلياتها الأساسية أمر بالغ الأهمية لتطوير حلول فعالة. ظهرت السيراميك المقاوم للتآكل كأداة قوية في مكافحة التآكل، حيث تقدم خصائص فريدة تجعلها مناسبة للغاية لمجموعة واسعة من التطبيقات. ومع استمرار البحث والتطوير، يمكننا أن نتوقع مواد وتقنيات خزفية أكثر تطورًا مقاومة للتآكل لتحسين متانة وأداء المعدات الصناعية، والمساهمة في عمليات صناعية أكثر كفاءة واستدامة.

قدم طلبك،

سنتصل بك في أسرع وقت ممكن

شركة سانشين للمواد الجديدة، المحدودة تركز على إنتاج وبيع الخرز الخزفي وأجزاء مثل وسائط الطحن، والخرز الناسف، والكرة الحاملة، والجزء الإنشائي، والبطانات المقاومة للتآكل الخزفي، والجسيمات النانوية المسحوق النانوي